Beiträge - Informationen - Antworten rund um Flüssigstickstoff

November 2022

September 2023

Ein weiterer Grund NNC zu fragen - Kühlen, Löschen und die Umwelt schonen - LN2 hat keinen negativen Einfluss auf die Umweltbilanz. LN2 Konzepte der NNC !

Artikel "Mit Stickstoff zum Erfolg"

Juni 2021

April 2021

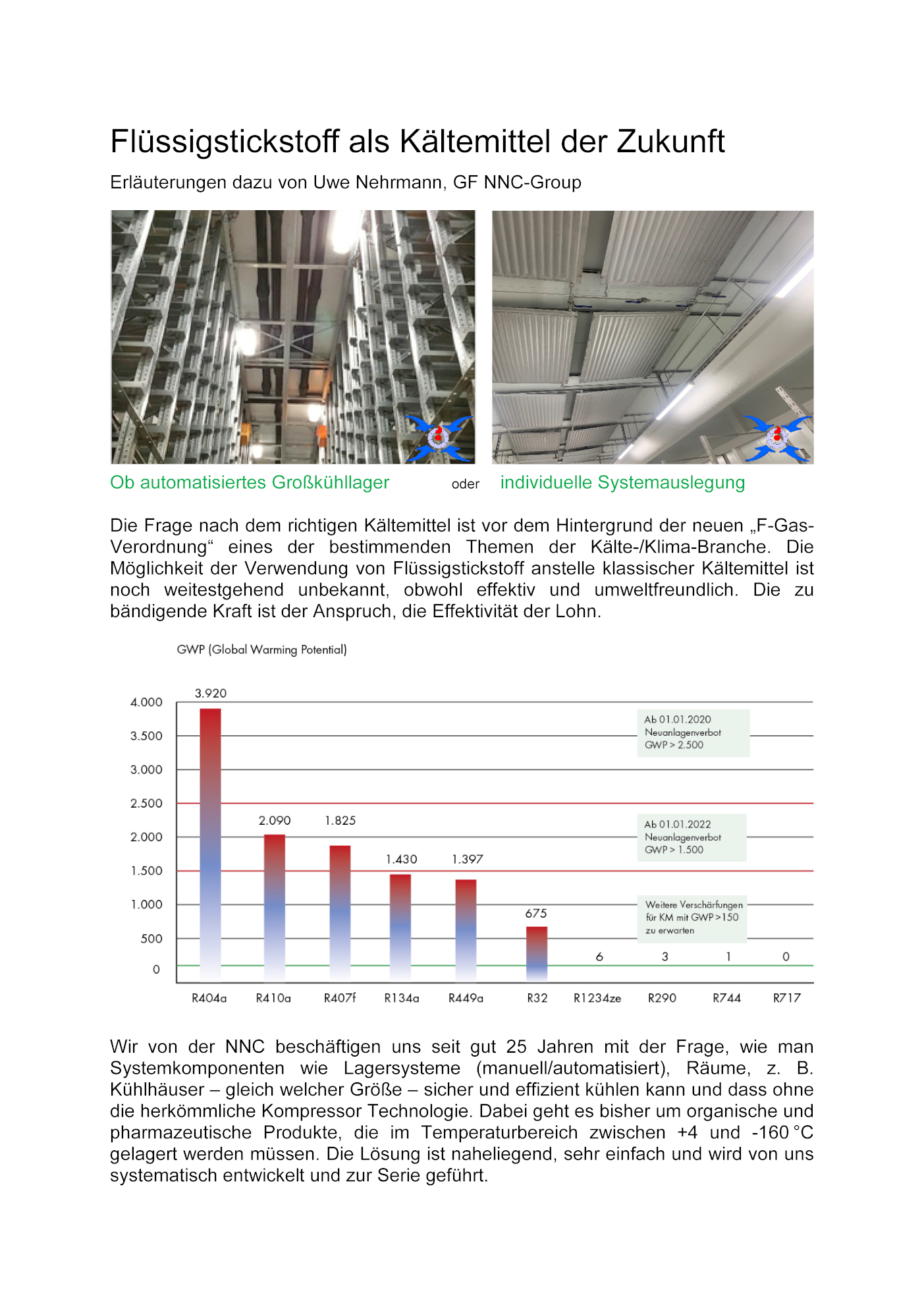

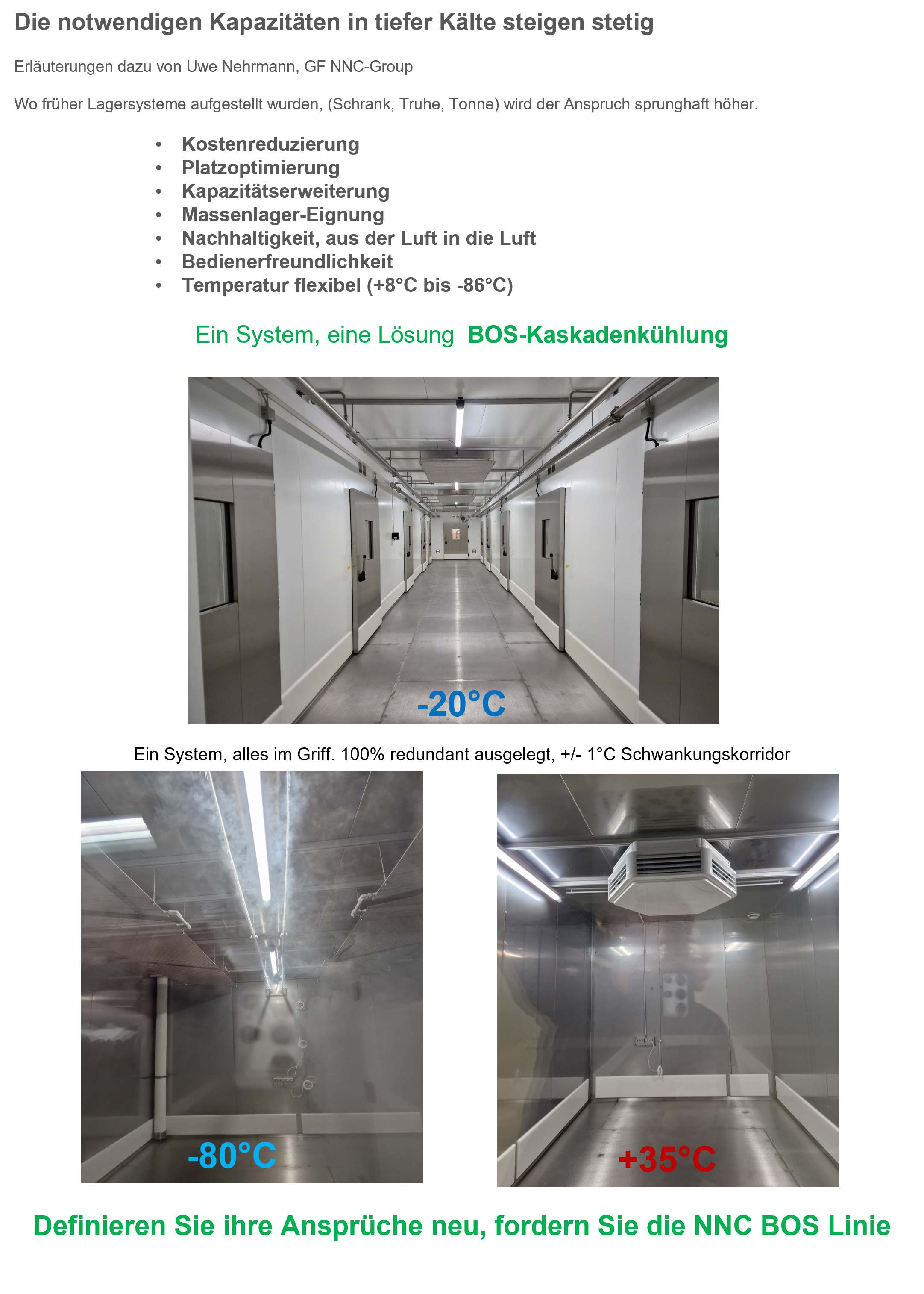

Die Welt muss einen Wandel erfahren, insgesamt und insbesondere im Bereich Energiewirtschaft, Klimatisierung, Kältetechnik sowie vieles mehr. NNC ist bereit dafür!

Wir von der NNC sind spezialisiert auf die hocheffiziente Nutzung von flüssigem Stickstoff für eine Reihe der genannten Prozesse. Unser Hauptansatz ist die Nutzung von flüssigem Stickstoff in seiner ganzen Breite.

- Flüssig, -196°C für extrem kalte Anwendungen, mit Kaskaden Vorteil!

- Flüssig zur Regelung von Systemen die zwischen -10°C und -86°C geregelt werden müssen und dabei einen hohen Anspruch auf die Regelgenauigkeit haben. +/- 1°C selbst für Großräume. Die physikalischen Eigenschaften von Stickstoff erlauben, das Ziel ohne jeden weiteren Einsatz anfälliger Technik zu erreichen. (Kompressoren, Antriebe, Lüfter, aufwendige Regelungen uvm.)

- Wir verwenden den Stickstoff in einem geschlossenen System bezogen auf den Nutzraum. Kein Stickstoff im Raum, kein Stickstoff in den Systemen. Wir haben den Stickstoff in hochleistungs-Wärmetauschern, die nach Ausnutzung der primär Energie nachrangige Nutzungsmöglichkeiten erlauben. (Kaltwassererzeugung, untergeordnete Systeme kühlen, Einsatz zur Unterstützung von Klimaanlagen uvm.)

- Was genau bedeutet das eigentlich?

- Der Stickstoff, ca. 78% der normalen Atemluft, wird durch regenerative Energie (Wind, Solar, Wasserenergie uvm.) erzeugt, verflüssigt, kann somit gelagert werden und für industrielle Prozesse nutzbar gemacht werden.

- Die Technologie ist so fortgeschritten, dass Anwender den Prozess der Nutzung fast nicht mehr von herkömmlicher Technologie unterscheiden können, in der Anwendung.

- Die Gase Lieferanten stellen den überwachten Tank auf.

- Die Gase Lieferanten überwachen den Füllstand und versorgen bei Bedarf automatisch.

- Der Stickstoff, ein natürlicher Stoff, wird der Natur entnommen, genutzt und wieder in die Natur abgegeben. natürlicher geht nicht.

- Die Hauptvorteile liegen zudem in der unschlagbar effektiven Regelung. Einfach und ultra-exakt. Selbst Großräume zur Lagerung sensibler Produkte wie z.B. Impfstoffe können so sehr sicher gelagert werden. Ohne Lüfter und sonstige Wärmeeinträge.

- Unsere Technologie bietet neben Standardsystemen eine Möglichkeit der individuellen Anpassung an bestehende Verhältnisse und so können sie sehr schnell den gewünschten Mehrwert schaffen.

Gerne beraten wir Sie ausführlich, NNC-LIN MS GmbH, auf www.nnc-lin.com

Juni 2020

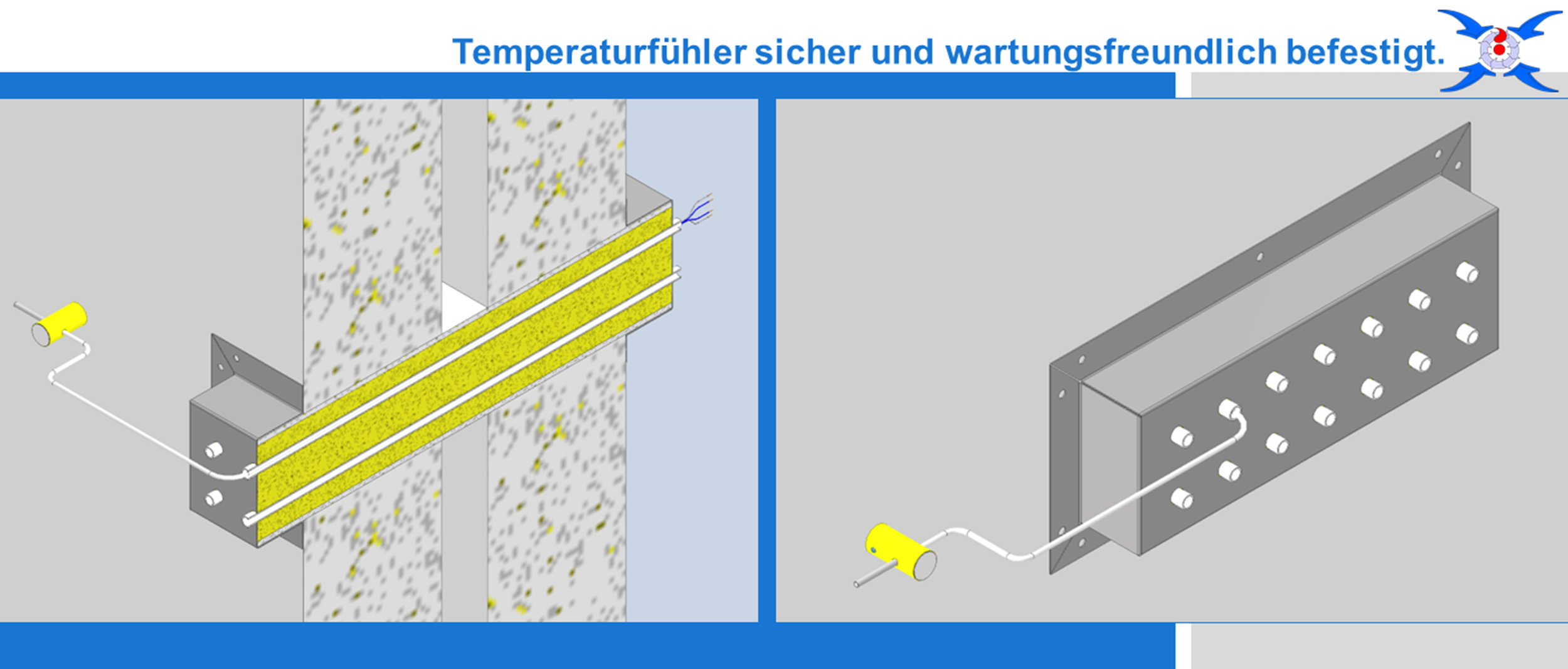

BOS S Thermo-Block, Wanddurchführung

Wie führen Sie heute Rohre und Leitungen in Tiefkühlräume?

Schäden an den Kühlzellen durch ungeeignete Durchführungen sind enorm, hinzu kommt ein erheblicher Aufwand bei Wartung, Austausch und Erweiterung.

Die häufigsten Probleme hierbei sind:

- Durchfeuchtung, der Zellenwände durch Kondensat

- Korrosion durch eingedrungenes Kondensat

- Verlust der Isolationsleistung durch die Feuchtigkeit

- Nachführen von Kabeln nicht möglich

- Nachführen von Leitungen nicht möglich

Mit einem Bauteil sind die Probleme behoben. Sprechen Sie uns an! > Flyer <

(Geschütztes Produkt)

Mai 2017

BOS S 3000, Trommel Lagersysteme

Die bekannten und bewährten Trommel-Lagersysteme bis -50°C wurden überarbeitet.

Die Neuen Systeme haben eine weit leistungsstärkere Isolation und die optimierte wirtschaftliche Möglichkeit, hoch organisiert Produckte bis -86°C zu lagen und zu verwalten.

Neuer Lagerbereich, neue Isolation, neues Bedienkonzept:

ca. 3000l Nutzvolumen

ca. 4 m² Stellfläche

Neue, Ultraleichte Lagerbehälter

Temperaturbereich +10°C bis -86 °C

Neues Bedienpanel mit Touchscreen

- optional Kaltwasserabgabe

- optional Kaltgasabgabe

Dezember 2016

LN 2 ist überlegen

Flüssiger Stickstoff ist zum gezielten Kühlen von Anlagen zur Lagerung biologischer Materialien die sicherste Variante. Es steht eine nahezu unbegrenzte Energie zur Verfügung. Diese Energie muss gezielt eingesetzt werden und die Gerätschaften modern und kundenorientiert aufgebaut sein, das ist NNC.

NNC arbeitet zurzeit mit weiteren Unternehmen, Universitäten, Instituten und staatlichen Einrichtungen daran, die Fragestellung

„wie lagere ich eigentlich meine Bio-Materialien richtig“

modern zu beantworten. Einfach gesagt, warum soll man Zigaretten, Cola … per Knopfdruck zur Verfügung bekommen und bei Biomaterialien herrscht die Steinzeit.

November 2011

Dreheinheiten für Erythrozyten

Erythrozyten verlieren Teile ihrer Leistungsfähigkeit bei der üblichen, statischen Lagerung im Temperaturbereich zwischen +2 und +6°C (max. 48Tage) in Nährlösung, durch zeitabhängige Schichtung im Ruhezustand.

Das Rote Kreutz Innsbruck hat festgestellt, dass Präparate die mehrfach während der Lagerung bewegt wurden, eine höhere Vitalität aufweisen. Weitere Erkenntnisse sprechen dafür, dass Präparate mindestens 1 x pro Woche bewegt/durchmischt werden sollten.

Das BOS S 3000/86 Lagersystem der NNC erfüllt diese Anforderung bereits serienmäßig. Eine Neuentwicklung der NNC, das BOS S RBG Lagersystem erhält auf Anfrage ebenso eine Dreheinheit.

Kaskade, das neue Zellenkonzept der NNC Group

Die heutigen Kühlzellen sind so aufgebaut, dass sie mit einer Isolierwand versuchen, die eindringende Wärme so lange wie möglich vom Innenraum fern zu halten. Moderne Konzepte integrieren super Vakuum Isolationsplatten.

Die NNC hat einen anderen Weg eingeschlagen um die Optimierung weiter voranzutreiben und hat ein Doppel-Wand-Konzept entwickelt bei dem zwei gleich starke Isolationswände mit Zwischenraum aufgestellt werden.

Das Kühlkonzept arbeitet mit (LN2), der entspannte Stickstoff (N2) kühlt dann den Zwischenraum. Durch diese dreifach Trennung von äußerer Wärme und Innenraum ergibt sich eine extrem verlängerte Erwärmungszeit für den Innenraum und die darin gelagerten Produkte.

Die Versuche an einer Testzelle (4.000mm breit / 6.000mm hoch / 6.000mm tief) im Entwicklungszentrum haben folgende Ergebnisse erbracht:

| Erwärmung bei Ausschalten der Kühlung: | ||

| 40°C auf -30°C | 29 Stunden | 0,35K/Std. |

| -30°C auf -20°C | 30 Stunden | 0,33K/Std. |

| -20°C auf -10°C | 42 Stunden | 0,23K/Std. |

| -10°C auf 0°C | 54 Stunden | 0,18K/Std. |

| +2°C auf +6°C | 203 Stunden | 0,019K/Std. |

| -40°C auf +6°C | 775 Stunden | 0,059K/Std. Gesamter Testverlauf |

Gern sind wir auch für sie da um das richtige Konzept zu erarbeiten und Arbeitsprozesse zu optimieren.

Niedrigere Kosten und bessere Produkte, in Kombination mit sichereren Arbeitsprozessen ein Ziel das angestrebt werden sollte, wir führen Sie dahin.

August 2010

Warum ist es so wichtig….. ?

das richtige System zum Einsatz zu bringen um ihre biologischen Materialien richtig zu lagern, effizient zu kontrollieren und dauerhaft vor Schäden zu bewahren?

- Damit diese unverfälscht bleiben

- Damit diese die gewünschte Wirkung beim Einsatz entfalten

- Damit eine Wertschöpfung aus diesen Substanzen möglich ist

- Damit Schädigungen von Endfängern dieser Substanzen vermieden werden

- Damit sie von Schadensersatzansprüchen gefeit sind

Dazu gehört:

Darauf zu achten, dass ausreichend Energie zur Verfügung steht, um jederzeit die eindringende Wärme aus dem System abführen zu können.

- Wärme die durch die Isolierung kommt

- Wärme die durch das einzulagernde Produkt eingetragen wird

- Wärme die durch das Öffnen der Zugangsbereiche hereingeführt wird.

Darauf zu achten, dass ihr Lagergut organisiert ist.

- Suchen bedeutet Wärme ins System führen

- Suchen bedeutet die Produkte zu schädigen

- Suchen bedeutet Zeit verlieren und damit Geld

Darauf zu achten, die richtigen Messmethoden und Messpositionen zu nutzen.

- Ein gepufferter Temperaturfühler ist ein schlechter Temperaturfühler.

- Ein Referenzbehälter für Temperaturfühler am Wärmetauscher ist die falsche Entscheidung.

Unsere Erfahrung:

- Es ist sehr wichtig darauf zu achten, dass jeder Zeit ausreichend Energie zur Verfügung steht, um die eindringende Wärme aus dem System abführen zu können.

- Es ist sehr wichtig darauf zu achten, dass die richtigen Temperaturfühler ungepuffert an richtiger Position in ihrem Lagersystem für Kontrolle sorgen.

- Puffern durch große Referenzgefäße verfälscht die Messung und verhindert objektive Ergebnisse.

Mehr zu diesen Themen erfahren Sie gern in einer umfassenden Beratung.

Uwe Nehrmann

NNC

Juli 2010

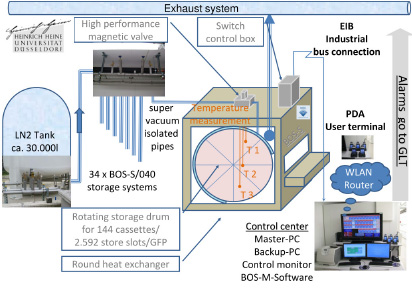

Liquid nirtogen technology for storage of Fresh-Frozen Plasma and logistic features

- EXPERIENCE OF THE HEINRICH HEINE UNIVERSITY MEDICAL CENTER

Lehnert, Erik, Scharf, Rüdiger E., Heinrich Heine University Medical Center, Düsseldorf, Germany

Heinrich Heine University Medical Center, Department of Hemostasis and Transfusion Medicine, Moorenstr. 5, 40225 Düsseldorf, Germany

Background:

Compressor technology is being used for cooling purposes and storage of blood components. However, this technology has several significant disadvantages, including many mechanical parts, space requirements and high electric energy consumption.

Aims:

Therefore a reliable, robust and user friendly technology without these drawbacks had to be designed.

Methods:

We have implemented a BOS-S/040 storage system (NNC) for any kind of biological materials (temperature range +10 to -86°C) which meets all requirements including a computer-based storage management system connected to our production system. The installation of 34 systems, each comprising 2.592 standard units of fresh frozen plasma (FFP) in a cube of approximately 2 x 2 x 2 meters was completed in 2008.

Results:

In operational use of this technology, the following significant benefits were experienced:

- The operating costs per stored plasma unit are much lower than before due to

- a) a significant decrease by 26% in cooling energy costs (electrical energy vs. liquid nitrogen) corresponding to 910 € per 1000 FFP units per year

b) a decrease in the net space by 31% requiring 1.5 square meters per 1.000 FFP units - c) a reduction in manpower requirement for handling by more than 50%

d) a reduction in maintenance cost by more than 50%. - The stability of the stored products, as evaluated by hemostasis profiling including coagulation factor activities including FVIII:C following freezing and thawing is superior, as compared to the European Guidelines. This result is related to constant temperatures inside the BOS-S/040 system which are warranted specifically during handling procedures due to minimized opened areas and appropriate cooling input.

- In case of complete charging, the cooling capacity is guaranteed by the manufacturer and, as evaluated, provided indeed.

- Handling of the stored products by the staff is easy to perform due to usage of pocket computer devices.

- A detailed visualization of all relevant system data is available including alarm situations.

- There is a complete documentation of the cooling chain implemented in the data management system.

- Service operations are reduced to less than 50% due to the robust technical concept of the system.

- Occupational health and safety are considerably increased because handling is performed at room temperature without ice-covered floors.

Summary/Conclusions:

The investment into the liquid nitrogen technology pays off shortly because of significant advantages over conventional compressor technology. Drawbacks cannot be seen. Moreover, occupational aspects for staff are evident because handling of FFP can be performed at room temperature instead of working in frosty environment. The complete loading/unloading process is performed and recorded automatically without hard copies and paper work. Most of all, the precise and computer-controlled management of the plasma units guarantees a significantly higher degree of safety for patients and staff. Based on this reliable and robust technology and our experience reported here, a follow-up system is being developed to preserve biological products at temperatures below -150°C, e.g. for red blood cells, hematopoietic progenitor or stem cells.

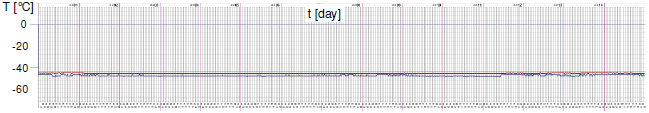

Storage temperature documentation

| Liquid nitrogen technology | Storage system for Fresh Frozen Plasma (FFP) |

|

|

Mehr zu diesen Themen erfahren Sie gern in einer umfassenden Beratung.

Uwe Nehrmann

NNC

Juni 2010

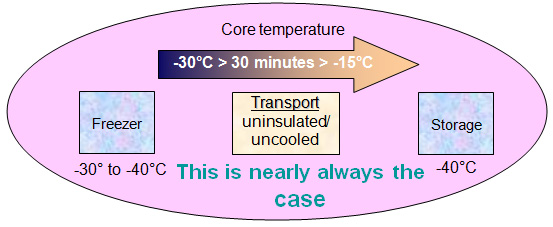

Was passiert, wenn Plasma nach dem Einfrieren länger als 5 Minuten ungeschützt am Arbeitsplatz liegt ?

Immer gemacht, wenig beachtet und mit großer Auswirkung.

Da werden teure Einfriergeräte erworben, Prozesse validiert, gute Vorsätze geschmiedet, aber dann:

- Der Freezer hat seine Arbeit getan und gemeldet, dass die Plasmen auf -30°C Kerntemperatur gefroren wurden. Die Außenhauttemperatur des Plasmas liegt bei -40°C, der späteren Lagertemperatur.

- Beutel und Barcodes werden nochmals geprüft.

- Die Plasmen werden in ein Behältnis gelegt. Isoliert/nicht isoliert?

- Das Behältnis steht auf einem Transport Tisch

- Man bewegt sich zum Lagerplatz (Quarantänelager).

- Die Plasmen werden aus dem Behältnis genommen und eingelagert.

Wie lange dauert so etwas

Zwischen Entnahme Freezer und Einlagerung Quarantänelager liegen mindestens 30 Minuten, daher werden die Produkte teilweise im Kühlschrank zwischengelagert. Teilweise auch, um Ergebnisse aus dem Labor abzuwarten.

Messungen haben ergeben, dass bereits nach sehr kurzen Liegezeiten der Plasmen außerhalb geschützter Bereiche, ein erheblicher Temperaturwandel stattfindet. Dies gilt es zu vermeiden. Hier sind geeignete Hilfsmittel und eingehaltene Vorgaben das wichtigste.

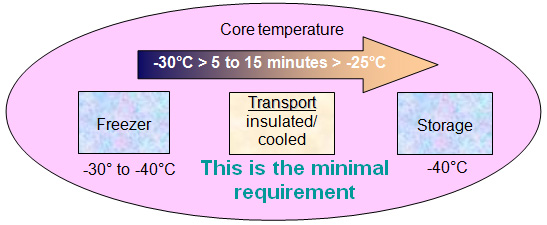

Was kann ich tun, wie sollte es aussehen

Die Wichtigste Regel ist das Einhalten der beschriebenen Prozesse (SOP). Ein Problem ist die mangelnde technische Ausstattung (richtige Transportsysteme). Ein weiterer Punkt ist die Anordnung der Funktionsbereiche. Optimaler Weise steht der Freezer neben dem Endlagersystem, da ist die Zeitspanne zwischen Entnahme aus dem Freezer und Einlagerung am kürzesten.

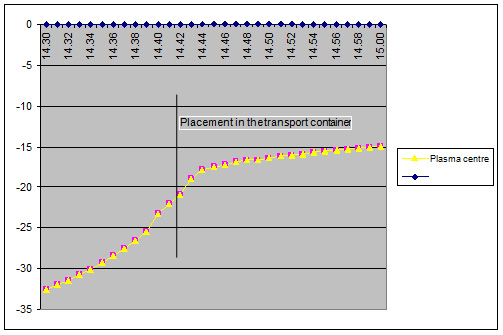

Um zu verdeutlichen wie es im Plasma aussieht, haben wir Messungen gemacht

Wir haben einen Messführer während der Nachbearbeitung in der Mitte der Plasmabeutel platziert und die Temperaturen protokolliert.

Im Juli erfahren Sie etwas über moderne Installationen und deren Aufbau, bis hin zur lückenlosen Überwachung ihres Lagers für biologische Materialien.

Mehr zu diesen Themen erfahren Sie gern in einer umfassenden Beratung.

Uwe Nehrmann

NNC

Mai 2010

Warum ist es so wichtig,

dass die Lagerung von biologischen Materialien organisiert und in geeigneten Systemen erfolgt?

Diese Frage ist nicht so einfach zu beantworten. Das bessere Auffinden der Produkte allein ist es nicht. Die Lagerung und die Produktsuche in herkömmlichen Systemen wie Kühlschrank, Kühltruhe und Kühlraum birgt die Gefahr in sich, dass hierbei die gelagerten Produkte in der Temperatur signifikant verändert werden und damit ein Schaden vorprogrammiert ist.

Hier ist die Industrie aufgefordert, Systeme bereit zu stellen, die derartige Schäden vermeiden.

Dazu gehört:

Geringe Verweilzeiten der Produkte in der Umgebungstemperatur

Genaue Kennzeichnung aller gelagerten Produkte und deren Lagerposition

Kurze Handhabungszeiten (Einlagern/Auslagern)

Geschützte Handhabungsbereiche, in denen die gelagerten Produkte weiter vor Wärme geschützt sind, obwohl sie das Hauptlager verlassen haben oder noch nicht eingelagert sind.

Eine schnelle Reaktionsfähigkeit der die Kälte erzeugenden Komponenten. Hier kann vermieden werden, dass die vorgeschriebene Temperatur erst nach Stunden wieder zur Verfügung steht.

Hochwertige Isolierung um den Energiebedarf gering zu halten. Hierbei ist zu beachten, dass das Thema Energieverbrauch leider nicht all umfassend gesehen wird. Kompressor gestützte Systeme erzeugen nicht nur Kälte. Sie erzeugen zu allem Überfluss Abwärme, die in der Regel dann wieder aufwendig über Klimaanlagen abgeführt werden muss. Der Energiebedarf von Kompressorsystemen errechnet sich also wie folgt:

"Antriebsenergie der Kompressoreinheit + Energieaufwand der Klimaanlage = Gesamtaufwand"

Große Öffnungen in Lagereinheiten führen dazu, dass gerade bei tiefen Temperaturen (-40°C bis -86°C) warme und feuchte Luft eintritt und die Systeme stark vereist. So stark, das zyklisch abgetaut werden muss. Dies kann bei richtiger Systemauswahl vermieden werden und somit können viele Arbeitsschritte und Energie eingespart werden.

Geeignete Temperaturfühler und Fühler Positionen. Moderne Systeme arbeiten mit offener, ungepufferter Temperaturmessung. Damit ist garantiert, dass nicht verfälscht dokumentiert wird und damit ein objektiver, zu jeder Zeit zutreffender Temperaturverlauf aufgezeichnet ist.

Im Juni erfahren Sie was passiert, wenn Plasma nach dem Einfrieren länger als 2 Minuten ungeschützt am Arbeitsplatz liegt.

Mehr zu diesen Themen erfahren Sie gern in einer umfassenden Beratung.

Uwe Nehrmann

NNC